新闻动态

- 树脂砂轮片

- 钢丝轮系列

- 刷系列

-

炉通扫系列

- 砂布轮系列

- 砂布页轮系列

- 砂纸、砂布、砂带系列

- 抛光盘系列

-

海绵抛光系列

- 金刚石系列

- 玻璃抛光系列

-

黑金刚系列

- 磨头系列

-

旋转锉系列

-

陶瓷砂轮

- 研磨膏、抛光腊系列

-

油石系列

- 百洁布、无纺布系列

-

羊毛抛光系列

- 布轮、麻轮系列

-

拉丝轮系列

-

尼龙轮系列

-

电动工具

碳化硅抗弹陶瓷的研究进展及在装甲防护领域的应用

发布时间:2017-03-31 11:01:58

随着反装甲武器弹药毁伤能力的不断提高,具有高强度、高硬度、低密度、耐腐蚀、高耐磨等特点的特种陶瓷材料被广泛应用在坦克装甲车辆等军用武器装甲平台及警、民用特种防护工程中,并以较高的防穿、破甲防护系数发挥着越来越重要的作用,特种陶瓷已成为现役复合装甲系统不可缺少的材料之一。目前,已工程化应用的抗弹陶瓷主要有氧化铝、氧化锆、碳化硅、碳化硼、氮化铝、氮化硅、硼化钛等。其中,碳化硅是近年来国内外应用研究较多的陶瓷材料,将碳化硅用作装甲材料是近年来国内外研究的热点。碳化硅由Si-C 四面体堆积而成,具有α和β两种晶型,在温度低于1 600 ℃时,SiC以β-SiC形式存在。当高于1 600 ℃时,β-SiC 缓慢转变成α-SiC 的各种多型体。碳化硅共价键极强,在高温下仍具有高强度的键合,这种结构特点赋予了碳化硅陶瓷优异的强度、高硬度、耐磨损、耐腐蚀、高热导率、良好的抗热震性等性能,同时碳化硅陶瓷价格适中,性价比高,被认为是最有发展潜力的高性能装甲防护材料之一。

1 研究进展

1.1 碳化硅陶瓷的成型方法

碳化硅陶瓷常用的成型方法有模压成型、注浆成型、冷等静压成型、凝胶注模成型等。模压成型是目前碳化硅陶瓷制品最常用的成型方法,其工艺简单、操作方便、生产效率高,有利于连续生产;注浆成型适应性强,能够得到各种形状、结构的坯体,在制备碳化硅陶瓷异形件时发挥着不可替代的作用;冷等静压成型得到的坯体受力均匀、密度分布均一,产品性能有很大提高,已逐步成为高性能碳化硅制品通用的成型方法;而凝胶注模成型技术是一种新型近净尺寸成型方法,坯体结构均匀,强度较高,可对坯体进行各种机械加工,减少烧结后加工费用,适于制备形状复杂的陶瓷制品。

1.2 碳化硅陶瓷的烧结工艺与性能

近年由于技术的发展,装甲防护材料对高性能碳化硅陶瓷的需求也增加。由于碳化硅是一种典型的共价键化合物,加上它的扩散系数低,很难用常规的烧结方法来致密化。因此,需通过添加一些烧结助剂以降低表面能或增加表面积以及采用特殊工艺来获得致密的碳化硅陶瓷。目前,碳化硅陶瓷的烧结工艺包括反应烧结、热压烧结、无压烧结及热等静压烧结等。

反应烧结是一种近净尺寸制造技术,其工艺简单,成本较低,可以在1 450~1 600 ℃的较低温度与较短的时间内通过渗硅反应实现碳化硅的烧结,可以制备大尺寸、形状复杂的部件。但是,由于渗硅反应烧结固有的缺陷,使得碳化硅中不可避免存在8%~12%的游离硅,从而降低材料的高温力学性能、耐腐蚀性及抗氧化性能,使用温度也限制在1 350 ℃以下。国外在20世纪90年代开始推出高性能硅/碳化硅材料。西安交通大学在科技部“九五”科技攻关项目的支持下,完成了相关工艺技术研究,开发出高性能硅/碳化硅材料,西安天健工程陶瓷有限公司使用该技术已经基本完成了中间试验工作,可小批量供应有关产品。国内反应烧结碳化硅陶瓷生产厂家主要有潍坊华美、宁波伏尔肯、山东宝纳、浙江赛科等公司,产品体积密度一般为3.05 g/cm3,弯曲强度为250~320 MPa,弹性模量为330GPa。国外反应烧结碳化硅陶瓷生产商有英国REFEL,德国Ceram Tec,日本旭硝子,日本Pacific Run-dum等,其中,英国REFEL公司的碳化硅产品性能优于国内,而其他厂商的产品性能与国内差距不大。

热压烧结是将干燥的碳化硅粉料充填入模型内,从单轴方向边加压边加热,使成型和烧结同时完成的一种烧结方法。由于加热加压同时进行,粉料处于热塑性状态,有助于颗粒的接触扩散、流动传质过程的进行,能降低烧结温度,缩短烧结时间,得到晶粒细小、相对密度高和力学性能良好的碳化硅陶瓷产品。采用亚微米级碳化硅微粉,添加合适的烧结助剂,可在1 800~1 900 ℃制备出性能优异的碳化硅陶瓷。热压烧结的缺点是工艺较复杂,对模具材料和设备要求高,生产效率较低,生产成本高,而且只能制备形状较为简单的产品。

无压烧结碳化硅制品高温性能优异、烧结工艺简单、成本较低,适用的成形方法较多,可用于形状复杂和厚大零件,也适合大批量工业化生产,已成为制备碳化硅陶瓷的重要方法。按照烧结助剂种类和烧结机理的不同,无压烧结可分为固相烧结和液相烧结两类。

固相烧结的碳化硅陶瓷,多以B、C为烧结助剂,烧结密度可达理论密度的96%~98%,晶界较为“干净”,基本无液相存在,因烧结温度通常高达2 100~2 200 ℃,晶粒容易异常生长,材料断裂时呈穿晶断裂,强度与断裂韧性值都不高,在300~450 MPa、3.5~4.5 MPa·m1/2之间。但其高温强度并不随温度的升高而变化,一般能用到1 600 ℃,强度不发生变化。近年迅速发展的碳化硅液相烧结工艺,大大降低了烧结温度,在添加Al、Y等烧结助剂后,碳化硅陶瓷的烧结温度可降至1 700~2 050 ℃。因烧结温度不高,碳化硅晶粒在烧结过程生长不快,比固相烧结的小得多,从而使其强度韧性几乎成倍增加,韧性最高可达10 MPa·m1/2。

国内宁波伏尔肯、扬州三山、山东宝纳等公司生产的无压烧结碳化硅产品的维氏硬度可达26 GPa,抗弯强度为400 MPa,弹性模量为380~410 GPa。国外无压烧结碳化硅陶瓷的生产商主要有德国CeramTec、荷兰ESK-SIC、日本京都陶瓷、日本旭硝子、法国Saint-Gobain 等公司。其中,Saint-Gobain 公司生产的Hexoloy烧结碳化硅,空隙度低,理论密度不低于98%,晶粒尺寸为4~10 μm,弯曲强度为550 MPa,由于不含游离硅,因而具有高耐腐蚀性、高热导率、低热膨胀系数,被认为是抗下一代威胁的理想材料。

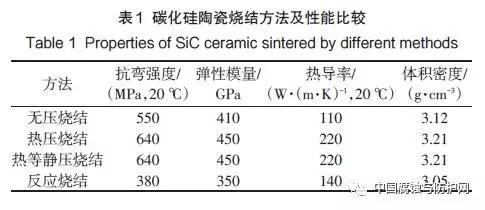

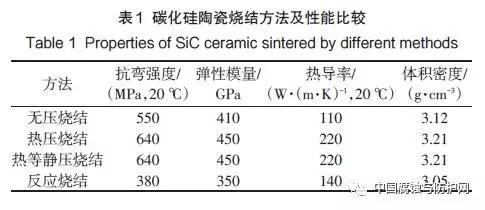

近年来,科研工作者又将一些新型烧结方法应用到碳化硅陶瓷的生产中,如热等静压烧结、放电等离子烧结等,得到的制品性能优异,但因工艺复杂、成本较高等原因,还未能工业化应用。不同烧结方法得到的碳化硅陶瓷的性能比较,见表1。

2 在装甲防护领域的应用

2 在装甲防护领域的应用

碳化硅陶瓷具有优异的抗弹性能,在现有的特种陶瓷材料体系中,性价比优势明显,被认为是最有发展潜力的高性能防弹装甲材料之一,近年来在单兵装备、陆军装甲武器平台、武装直升机及警、民用特种车辆等装甲防护领域得到越来越广泛的应用。

2.1 碳化硅陶瓷在单兵装备领域中的应用

高性能碳化硅陶瓷与超高分子量聚乙烯纤维、芳纶纤维复合材料复合制备的防弹衣用插板产品质量轻,防护级别高且性能稳定,满足美国司法部NIJ0101.06 标准、中国国家军用标准GJB 4300—2002 及中国公安部GA 141—2010标准,与同级别氧化铝陶瓷复合制品相比,质量减轻20%以上,大大减轻了单兵装备质量。以碳化硅陶瓷和超高分子量聚乙烯纤维UD布复合板制备的防弹盾牌、单兵掩体等产品,质轻高效,提高了装备的应用效能,已广泛应用于南亚、北非、中东等热点地区的军队、警察装备。近年来,整体式碳化硅异形件如整体式碳化硅多曲面防弹插板、整体烧结碳化硅陶瓷防弹头盔等装甲材料中间体不断出现,为单兵防护复合装甲的应用研究提供了新方向的同时,也面临着成型工艺复杂、烧结困难、成本高及提高稳定性等问题,尚待进一步研究。

2.2 碳化硅陶瓷在陆军装甲武器平台上的应用

碳化硅陶瓷是目前美国陆军在保持重型部队杀伤力和生存力的同时获得更轻型部队的关键材料。碳化硅的高硬度、高压缩强度和高弹性模量,提供了有利于摧毁高速弹丸的优异防护能力,与传统的钢制防护板相比,由碳化硅陶瓷面板与先进的复合材料背板组成的防弹陶瓷复合装甲,价格低、质量轻,可减轻质量60%以上;用于制造躯干板(SAPI、ESAPI、XSAPI)、侧板(ESBI、MSAP、SSAPI)和车辆(HMMWV)门、座椅。

在主战坦克中,目前德国的豹-Ⅱ,前苏联的T-72,英国的挑战者系列,美国的Ml艾布拉母斯,以色列的梅卡瓦等主战坦克在其顶部、侧屏蔽和底部都装有碳化硅陶瓷复合装甲。

Saint-Gobain公司集中北美和欧洲的专家成立了Armor Synergy集团,制造装甲车辆以及士兵所需的装甲,以提高美国军用装备的防护能力。Saint-Gobain陶瓷公司Saint-Gobain晶体公司制造了两种革新的陶瓷制品。陶瓷装甲的最终目标是以较轻的质量提供更高的弹道防护。随着各国陆军转型计划的不断推进,具备质量更轻、抵御穿破甲弹能力更强的高性能碳化硅陶瓷基复合装甲将成为装甲防护系统的首选,对提高陆基作战平台的机动性能及战场生存能力将发挥重要作用。

德国Ceram Tec公司开发了轻质陶瓷/高分子复合材料装甲系统,以无压烧结碳化硅、反应烧结碳化硅陶瓷,与高分子纤维(聚芳酰胺,聚乙烯)背衬材料复合,形成SICADUR F(SSiC)、SICADUR T(LPSSiC)系列产品,装备于Fox、ASV、VAB、Dingo、YAK、Fennec、Pira-nha、Boxer、Puma 等10 余种军用坦克装甲车辆,以及Faun、Mungo、Tanker、AMPV等军用特种运输车辆。

2.3 碳化硅陶瓷在武装直升机等平台上的应用

目前,以碳化硅陶瓷复合材料为主体防弹层的超轻量化防护系统已经在武装直升机、军用运输机平台上获得了应用。碳化硅陶瓷复合装甲被广泛装配在直升机机舱地板,侧墙和驾驶员座椅处,以抵御来自地面的弹丸打击。碳化硅陶瓷复合装甲质量轻,与传统的钢制防护板相比,陶瓷防护装甲可减轻质量70%以上,防护等级高、占用空间小,不影响机组人员操作活动。

目前,碳化硅陶瓷装甲已经在德国Bell 212、EC 155、NH-90和Puma AS 330型武装直升机上获得应用,该装甲采用C/SiC/芳纶纤维超轻质复合材料,以近净成型工艺制造一体化直升机座椅、驾驶舱地板、侧墙防弹板,防弹板厚小于15 mm,可有效抵御AK47 API,cali-bre 7.62 mm×51 mm AP(P80)和calibre 12.7 mm×99API(P1947)枪弹的威胁,并计划在短期内装备于EC635、EC135、Super-Puma、CH-53、黑鹰、PZL Sokol-Huzar和TIGER型武装直升机。采用装甲钢和装甲铝合金的武装直升机平台,平台的防护性能、机动性能受到不利影响,碳化硅、碳化硼陶瓷系列装甲将成为现役平台升级及新型作战平台研制的重要防护材料。

2.4 碳化硅陶瓷在警、民用特种车辆上的应用

碳化硅陶瓷装甲也在警、民用特种车辆上得到越来越多的应用。碳化硅陶瓷与芳纶纤维机织布复合而成的防护板,比强度高、抗冲击能力强,质量减轻效果明显,正替代传统的装甲钢板,装备于车门、地板、车内座椅、工具箱等关键部位,成为警、民用车辆防弹改装的新兴材料。运钞车、反恐防暴车、VIP车辆、押解车、红旗、丰田、福特等商用高级轿车,都有应用碳化硅陶瓷装甲的成功尝试。

3 研究与应用中存在的问题

陶瓷包括碳化硅陶瓷的固有脆性一直是制约其在装甲防护领域应用的重要原因,如何在保证碳化硅陶瓷高硬度的前提下,显著提高材料的韧性,从而增加防弹产品抗多发弹连续打击的能力,目前仍是碳化硅陶瓷复合装甲研究的重要课题。采用颗粒弥散增韧、晶须或纤维补强增韧、基体纳米化增韧、复合增韧等强韧化方法,使碳化硅陶瓷的强度、韧性有一定的改善,但还有很大的提升空间,这也是碳化硅陶瓷领域的研究重点。

在碳化硅陶瓷复合装甲的应用过程中,由于碳化硅本身强共价键造成的陶瓷表面惰性,使得其与高分子材料难以形成有效的黏接,在很大程度上限制其防弹性能的发挥,如何有效增强碳化硅陶瓷装甲的界面黏结强度,已成为防护科研人员亟待解决的问题。

4 结语

碳化硅陶瓷以优异的力学性能和性价比成为最有应用前途的防弹陶瓷材料之一,在单兵装备、陆军装甲武器平台、武装直升机平台、警、民用特种车辆等诸多装甲防护领域中的应用趋于多元化,碳化硅陶瓷在装甲防护领域的应用具有广阔的发展空间。

1 研究进展

1.1 碳化硅陶瓷的成型方法

碳化硅陶瓷常用的成型方法有模压成型、注浆成型、冷等静压成型、凝胶注模成型等。模压成型是目前碳化硅陶瓷制品最常用的成型方法,其工艺简单、操作方便、生产效率高,有利于连续生产;注浆成型适应性强,能够得到各种形状、结构的坯体,在制备碳化硅陶瓷异形件时发挥着不可替代的作用;冷等静压成型得到的坯体受力均匀、密度分布均一,产品性能有很大提高,已逐步成为高性能碳化硅制品通用的成型方法;而凝胶注模成型技术是一种新型近净尺寸成型方法,坯体结构均匀,强度较高,可对坯体进行各种机械加工,减少烧结后加工费用,适于制备形状复杂的陶瓷制品。

1.2 碳化硅陶瓷的烧结工艺与性能

近年由于技术的发展,装甲防护材料对高性能碳化硅陶瓷的需求也增加。由于碳化硅是一种典型的共价键化合物,加上它的扩散系数低,很难用常规的烧结方法来致密化。因此,需通过添加一些烧结助剂以降低表面能或增加表面积以及采用特殊工艺来获得致密的碳化硅陶瓷。目前,碳化硅陶瓷的烧结工艺包括反应烧结、热压烧结、无压烧结及热等静压烧结等。

反应烧结是一种近净尺寸制造技术,其工艺简单,成本较低,可以在1 450~1 600 ℃的较低温度与较短的时间内通过渗硅反应实现碳化硅的烧结,可以制备大尺寸、形状复杂的部件。但是,由于渗硅反应烧结固有的缺陷,使得碳化硅中不可避免存在8%~12%的游离硅,从而降低材料的高温力学性能、耐腐蚀性及抗氧化性能,使用温度也限制在1 350 ℃以下。国外在20世纪90年代开始推出高性能硅/碳化硅材料。西安交通大学在科技部“九五”科技攻关项目的支持下,完成了相关工艺技术研究,开发出高性能硅/碳化硅材料,西安天健工程陶瓷有限公司使用该技术已经基本完成了中间试验工作,可小批量供应有关产品。国内反应烧结碳化硅陶瓷生产厂家主要有潍坊华美、宁波伏尔肯、山东宝纳、浙江赛科等公司,产品体积密度一般为3.05 g/cm3,弯曲强度为250~320 MPa,弹性模量为330GPa。国外反应烧结碳化硅陶瓷生产商有英国REFEL,德国Ceram Tec,日本旭硝子,日本Pacific Run-dum等,其中,英国REFEL公司的碳化硅产品性能优于国内,而其他厂商的产品性能与国内差距不大。

热压烧结是将干燥的碳化硅粉料充填入模型内,从单轴方向边加压边加热,使成型和烧结同时完成的一种烧结方法。由于加热加压同时进行,粉料处于热塑性状态,有助于颗粒的接触扩散、流动传质过程的进行,能降低烧结温度,缩短烧结时间,得到晶粒细小、相对密度高和力学性能良好的碳化硅陶瓷产品。采用亚微米级碳化硅微粉,添加合适的烧结助剂,可在1 800~1 900 ℃制备出性能优异的碳化硅陶瓷。热压烧结的缺点是工艺较复杂,对模具材料和设备要求高,生产效率较低,生产成本高,而且只能制备形状较为简单的产品。

无压烧结碳化硅制品高温性能优异、烧结工艺简单、成本较低,适用的成形方法较多,可用于形状复杂和厚大零件,也适合大批量工业化生产,已成为制备碳化硅陶瓷的重要方法。按照烧结助剂种类和烧结机理的不同,无压烧结可分为固相烧结和液相烧结两类。

固相烧结的碳化硅陶瓷,多以B、C为烧结助剂,烧结密度可达理论密度的96%~98%,晶界较为“干净”,基本无液相存在,因烧结温度通常高达2 100~2 200 ℃,晶粒容易异常生长,材料断裂时呈穿晶断裂,强度与断裂韧性值都不高,在300~450 MPa、3.5~4.5 MPa·m1/2之间。但其高温强度并不随温度的升高而变化,一般能用到1 600 ℃,强度不发生变化。近年迅速发展的碳化硅液相烧结工艺,大大降低了烧结温度,在添加Al、Y等烧结助剂后,碳化硅陶瓷的烧结温度可降至1 700~2 050 ℃。因烧结温度不高,碳化硅晶粒在烧结过程生长不快,比固相烧结的小得多,从而使其强度韧性几乎成倍增加,韧性最高可达10 MPa·m1/2。

国内宁波伏尔肯、扬州三山、山东宝纳等公司生产的无压烧结碳化硅产品的维氏硬度可达26 GPa,抗弯强度为400 MPa,弹性模量为380~410 GPa。国外无压烧结碳化硅陶瓷的生产商主要有德国CeramTec、荷兰ESK-SIC、日本京都陶瓷、日本旭硝子、法国Saint-Gobain 等公司。其中,Saint-Gobain 公司生产的Hexoloy烧结碳化硅,空隙度低,理论密度不低于98%,晶粒尺寸为4~10 μm,弯曲强度为550 MPa,由于不含游离硅,因而具有高耐腐蚀性、高热导率、低热膨胀系数,被认为是抗下一代威胁的理想材料。

近年来,科研工作者又将一些新型烧结方法应用到碳化硅陶瓷的生产中,如热等静压烧结、放电等离子烧结等,得到的制品性能优异,但因工艺复杂、成本较高等原因,还未能工业化应用。不同烧结方法得到的碳化硅陶瓷的性能比较,见表1。

碳化硅陶瓷具有优异的抗弹性能,在现有的特种陶瓷材料体系中,性价比优势明显,被认为是最有发展潜力的高性能防弹装甲材料之一,近年来在单兵装备、陆军装甲武器平台、武装直升机及警、民用特种车辆等装甲防护领域得到越来越广泛的应用。

2.1 碳化硅陶瓷在单兵装备领域中的应用

高性能碳化硅陶瓷与超高分子量聚乙烯纤维、芳纶纤维复合材料复合制备的防弹衣用插板产品质量轻,防护级别高且性能稳定,满足美国司法部NIJ0101.06 标准、中国国家军用标准GJB 4300—2002 及中国公安部GA 141—2010标准,与同级别氧化铝陶瓷复合制品相比,质量减轻20%以上,大大减轻了单兵装备质量。以碳化硅陶瓷和超高分子量聚乙烯纤维UD布复合板制备的防弹盾牌、单兵掩体等产品,质轻高效,提高了装备的应用效能,已广泛应用于南亚、北非、中东等热点地区的军队、警察装备。近年来,整体式碳化硅异形件如整体式碳化硅多曲面防弹插板、整体烧结碳化硅陶瓷防弹头盔等装甲材料中间体不断出现,为单兵防护复合装甲的应用研究提供了新方向的同时,也面临着成型工艺复杂、烧结困难、成本高及提高稳定性等问题,尚待进一步研究。

2.2 碳化硅陶瓷在陆军装甲武器平台上的应用

碳化硅陶瓷是目前美国陆军在保持重型部队杀伤力和生存力的同时获得更轻型部队的关键材料。碳化硅的高硬度、高压缩强度和高弹性模量,提供了有利于摧毁高速弹丸的优异防护能力,与传统的钢制防护板相比,由碳化硅陶瓷面板与先进的复合材料背板组成的防弹陶瓷复合装甲,价格低、质量轻,可减轻质量60%以上;用于制造躯干板(SAPI、ESAPI、XSAPI)、侧板(ESBI、MSAP、SSAPI)和车辆(HMMWV)门、座椅。

在主战坦克中,目前德国的豹-Ⅱ,前苏联的T-72,英国的挑战者系列,美国的Ml艾布拉母斯,以色列的梅卡瓦等主战坦克在其顶部、侧屏蔽和底部都装有碳化硅陶瓷复合装甲。

Saint-Gobain公司集中北美和欧洲的专家成立了Armor Synergy集团,制造装甲车辆以及士兵所需的装甲,以提高美国军用装备的防护能力。Saint-Gobain陶瓷公司Saint-Gobain晶体公司制造了两种革新的陶瓷制品。陶瓷装甲的最终目标是以较轻的质量提供更高的弹道防护。随着各国陆军转型计划的不断推进,具备质量更轻、抵御穿破甲弹能力更强的高性能碳化硅陶瓷基复合装甲将成为装甲防护系统的首选,对提高陆基作战平台的机动性能及战场生存能力将发挥重要作用。

德国Ceram Tec公司开发了轻质陶瓷/高分子复合材料装甲系统,以无压烧结碳化硅、反应烧结碳化硅陶瓷,与高分子纤维(聚芳酰胺,聚乙烯)背衬材料复合,形成SICADUR F(SSiC)、SICADUR T(LPSSiC)系列产品,装备于Fox、ASV、VAB、Dingo、YAK、Fennec、Pira-nha、Boxer、Puma 等10 余种军用坦克装甲车辆,以及Faun、Mungo、Tanker、AMPV等军用特种运输车辆。

2.3 碳化硅陶瓷在武装直升机等平台上的应用

目前,以碳化硅陶瓷复合材料为主体防弹层的超轻量化防护系统已经在武装直升机、军用运输机平台上获得了应用。碳化硅陶瓷复合装甲被广泛装配在直升机机舱地板,侧墙和驾驶员座椅处,以抵御来自地面的弹丸打击。碳化硅陶瓷复合装甲质量轻,与传统的钢制防护板相比,陶瓷防护装甲可减轻质量70%以上,防护等级高、占用空间小,不影响机组人员操作活动。

目前,碳化硅陶瓷装甲已经在德国Bell 212、EC 155、NH-90和Puma AS 330型武装直升机上获得应用,该装甲采用C/SiC/芳纶纤维超轻质复合材料,以近净成型工艺制造一体化直升机座椅、驾驶舱地板、侧墙防弹板,防弹板厚小于15 mm,可有效抵御AK47 API,cali-bre 7.62 mm×51 mm AP(P80)和calibre 12.7 mm×99API(P1947)枪弹的威胁,并计划在短期内装备于EC635、EC135、Super-Puma、CH-53、黑鹰、PZL Sokol-Huzar和TIGER型武装直升机。采用装甲钢和装甲铝合金的武装直升机平台,平台的防护性能、机动性能受到不利影响,碳化硅、碳化硼陶瓷系列装甲将成为现役平台升级及新型作战平台研制的重要防护材料。

2.4 碳化硅陶瓷在警、民用特种车辆上的应用

碳化硅陶瓷装甲也在警、民用特种车辆上得到越来越多的应用。碳化硅陶瓷与芳纶纤维机织布复合而成的防护板,比强度高、抗冲击能力强,质量减轻效果明显,正替代传统的装甲钢板,装备于车门、地板、车内座椅、工具箱等关键部位,成为警、民用车辆防弹改装的新兴材料。运钞车、反恐防暴车、VIP车辆、押解车、红旗、丰田、福特等商用高级轿车,都有应用碳化硅陶瓷装甲的成功尝试。

3 研究与应用中存在的问题

陶瓷包括碳化硅陶瓷的固有脆性一直是制约其在装甲防护领域应用的重要原因,如何在保证碳化硅陶瓷高硬度的前提下,显著提高材料的韧性,从而增加防弹产品抗多发弹连续打击的能力,目前仍是碳化硅陶瓷复合装甲研究的重要课题。采用颗粒弥散增韧、晶须或纤维补强增韧、基体纳米化增韧、复合增韧等强韧化方法,使碳化硅陶瓷的强度、韧性有一定的改善,但还有很大的提升空间,这也是碳化硅陶瓷领域的研究重点。

在碳化硅陶瓷复合装甲的应用过程中,由于碳化硅本身强共价键造成的陶瓷表面惰性,使得其与高分子材料难以形成有效的黏接,在很大程度上限制其防弹性能的发挥,如何有效增强碳化硅陶瓷装甲的界面黏结强度,已成为防护科研人员亟待解决的问题。

4 结语

碳化硅陶瓷以优异的力学性能和性价比成为最有应用前途的防弹陶瓷材料之一,在单兵装备、陆军装甲武器平台、武装直升机平台、警、民用特种车辆等诸多装甲防护领域中的应用趋于多元化,碳化硅陶瓷在装甲防护领域的应用具有广阔的发展空间。